Juni 2022

Digitale Werkzeuge sind bei der Produktentwicklung unverzichtbar geworden. Unter dem Begriff «Digitaler Zwilling» befasst sich die Community mit der Frage, wie sich die Beiträge einzelner Engineering-Fakultäten zu einem umfassenden digitalen Gesamtmodell verschmelzen lassen. Dies mit dem Ziel, bereits vor der Umsetzung eines Prototyps Effekte zu erkennen, die sich aus dem Zusammenwirken verschiedener physikalischer Wirkprinzipien ergeben. Dadurch können Produkte optimiert und Risiken minimiert werden. Im Zusammenhang mit der Entwicklung mechatronischer Systeme erreicht Helbling durch den Einsatz digitaler Zwillinge bemerkenswerte Ergebnisse.

Mit dem bemerkenswerten Zerfall der Kosten für Rechenleistung und Speicherplatz stiegen die Möglichkeiten der computergestützten Entwicklungsmethoden bis heute stetig: Die numerischen Modelle wurden komplexer und die virtuellen Repräsentationen detaillierter. Ermöglicht wurde auch die Verknüpfung verschiedener physikalischer Phänomene (Multi Physics Simulation).

Auch bei Helbling werden digitale Entwicklungsmethoden eingesetzt. Während sich in der Erprobung und Verifikation numerische und analoge Ansätze ergänzen, findet die Entwicklungsarbeit im Sinne der Produktedefinition (CAD) schon seit Jahrzehnten ausschliesslich digital statt.

Der interdisziplinäre Brückenschlag in virtueller Umgebung

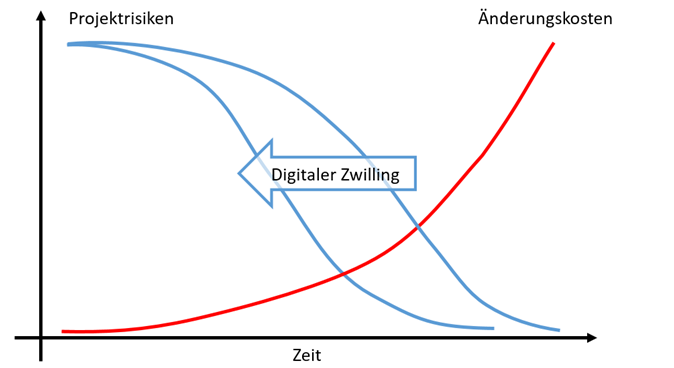

Seit einiger Zeit hat sich im Zusammenhang mit der computergestützten Entwicklung das Wort des «digitalen Zwillings» etabliert. Die Grundidee dahinter: Ein Produkt wird in der Gesamtheit seines physikalischen Verhaltens digital abgebildet. Damit lassen sich früh im Entwicklungsprozess viele Fragestellungen beleuchten, die sich aus der Interdisziplinarität ergeben und sich bislang erst durch Versuche an Prototypen beantworten liessen. Diese Vorgehensweise ermöglicht bereits in einem frühen Entwicklungsstand iterative Optimierung.

Selbst unter Einsatz von leistungsstarken Rechnern bedingt die digitale Abbildung eines komplexen Systems auch noch heute Abstraktion. Gerade wenn gekoppelte, transiente oder nicht-lineare Prozesse abgebildet werden sollen.

In Realität wird das Schlagwort «digitaler Zwilling» häufig etwas strapaziert. Bereits eine vollständige Repräsentation des mechanischen Aufbaus eines Produkts in einem CAD-System wird zeitweilig als digitaler Zwilling beworben – dabei wäre hier der Begriff «digitaler Halbbruder» treffender. Ein grundlegendes Merkmal des in diesem Kontext «echten» digitalen Zwillings ist, dass er als Plattform verschiedener Anspruchsgruppen dient und insbesondere den interdisziplinären Brückenschlag digitalisiert.

Helbling setzt bei der Entwicklung mechatronischer Systeme auf digitale Zwillinge

Die effiziente interdisziplinäre Zusammenarbeit innerhalb eines Netzwerks von Spezialisten zeichnet Helbling aus. Es ist daher naheliegend, dass sich Helbling im Zuge der Digitalisierung der Entwicklungsprozesse damit auseinandersetzt, wie diese Interdisziplinarität auch im digitalen Raum umgesetzt werden kann. Im Rahmen eines internen Entwicklungsprojekts und anhand von mehreren Kundenprojekten hat Helbling unter anderem das Thema des digitalen Zwillings im Bereich der Entwicklung von mechatronischen Systemen vorangetrieben.

Die zentralen Elemente eines mechatronischen Systems sind Mechanik, Aktuatoren, Sensoren, Elektronik (Hardware), Firmware und Software. Somit ist es von Grund auf interdisziplinär angelegt. In einem klassischen Entwicklungsablauf entstehen diese Elemente parallel und können erstmals im Verbund getestet werden, wenn das physikalische System in Betrieb genommen wird. Oft verwendet jede Disziplin ihre eigenen Modelle, Terminologien und Werkzeuge; der Abgleich an den Schnittstellen erweist sich als verlustbehaftet. Dies tritt meist dann offen zu Tage, wenn während der Inbetriebnahme zunächst logische Abläufe nochmals geprüft und geändert werden müssen. Erst danach wird es möglich, den Kern der Inbetriebnahme einer Neuentwicklung anzugehen, nämlich die Prozesse zu testen und zu optimieren.

Diese unbefriedigende Situation kann entspannt werden, wenn schon früh im Prozess eine gemeinsame Plattform für alle involvierten Disziplinen geschaffen wird. Während die Prozess- und Maschineningenieure das physische Verhalten von Maschine und Produkt definieren und das mechanische Design entwickeln, können die Steuerungsspezialisten am selben Modell Abläufe programmieren und beispielsweise erkennen, wo zusätzliche Sensoren für die Überwachung notwendig sind. Auch die Bedienung («User Experience») kann bereits früh entworfen und getestet werden.

Möglich wird diese Vision, indem schon ab frühen Konzeptstudien das CAD-Modell der Mechanik um mechatronische Elemente erweitert und mit Schnittstellen für die – zu Beginn ebenfalls virtuelle – Steuerung versehen wird. Für die virtuelle Abbildung der physikalischen Komponenten kommen multi-physikalische Simulatoren, wie sie in Game Engines eingesetzt werden, zur Anwendung. Virtuelle Hardware bieten viele der namhaften Hersteller an. Zunehmend stehen auch kommerzielle Plattformen zur Verfügung, welche die Integration dieser Komponenten vereinfachen.

Kuckuckskinder stellen eine Herausforderung dar

Es sind vermeintlich einfache Umstände, die den Nutzen von digitalen Zwillingen begrenzen. Namentlich ist dies die Durchgängigkeit verschiedener Architekturen, proprietärer Protokolle und Datenmodelle unterschiedlicher Systemanbieter. Unter Umständen überwiegt der Aufwand des Schnittstellen-Handlings den effektiven Nutzen. Gerade grosse Systemlieferanten, die Aktuatoren, Sensoren, Steuerungshard- und -software sowie proprietäre Entwicklungsumgebungen anbieten, haben indes wenig Interesse daran, ihre Plattformen für Drittanbieter zu öffnen. Es liegt ihnen oft näher, die Vorteile eines «alles aus einer Hand»-Ansatzes zu preisen. Obwohl sich langsam die Einsicht durchzusetzen scheint, dass eine gewisse Offenheit zwingend ist, ist die Unterstützung für die digitale Einbindung von Fremdmodulen begrenzt – zumal es noch kaum Standards gibt, an denen sich deren Hersteller orientieren könnten.

Helbling hat bei den Entwicklungswerkzeugen den Anspruch auf Best-in-Class. Unter dem Titel «Digitaler Zwilling mit Kuckuckskindern» investiert Helbling deshalb zurzeit in genau diese und bearbeitet Fragen wie:

- Mit welchen Ansätzen lassen sich robuste digitale Modelle bilden, in welchen Elemente verschiedener Anbieter korrekt zusammenwirken?

- Wie und in welcher Detaillierung sollen «Fremd»-geräte modelliert werden?

- In welchen Fällen lohnt sich der Zusatzaufwand für die Modellierung einer solchen Komponente?

Die Fragestellung ist für Helbling insofern brisant, als dass gewisse Kunden die Auswahl gewisser Komponenten auf spezifische Lieferanten einschränken. Helbling hingegen verfolgt im Grundsatz den Anspruch, lieferanten- und damit lösungsneutral an jede Aufgabenstellung heranzutreten.

Zusammenfassung: Helbling optimiert den Entwicklungsprozess durch interdisziplinäre Plattformen

Im Sinne der frühen Identifikation, Bewertung und Minimierung der technischen Risiken und Unwägbarkeiten setzt Helbling bei der Entwicklung von mechatronischen Systemen vermehrt auf die Möglichkeiten von interdisziplinären, digitalen Entwicklungsumgebungen. Nebst der Verlagerung der Risiko-Mitigation zeigt sich hierbei eine deutliche Verkürzung der Entwicklungsdauer. Erreicht wird dies insbesondere dadurch, dass Tätigkeiten in einer virtuellen Umgebung bereits viel früher adressiert werden können, als das bei einem klassischen Ansatz anhand von Hardware der Fall ist. Unter dem Titel «Digitale Zwillinge mit Kuckuckskindern» befasst sich Helbling zurzeit mit der Interoperabilität verschiedener Teilsysteme von unterschiedlichen Systemlieferanten im digitalen Raum.

Autoren: Stefan von Bergen, Ueli Schläpfer

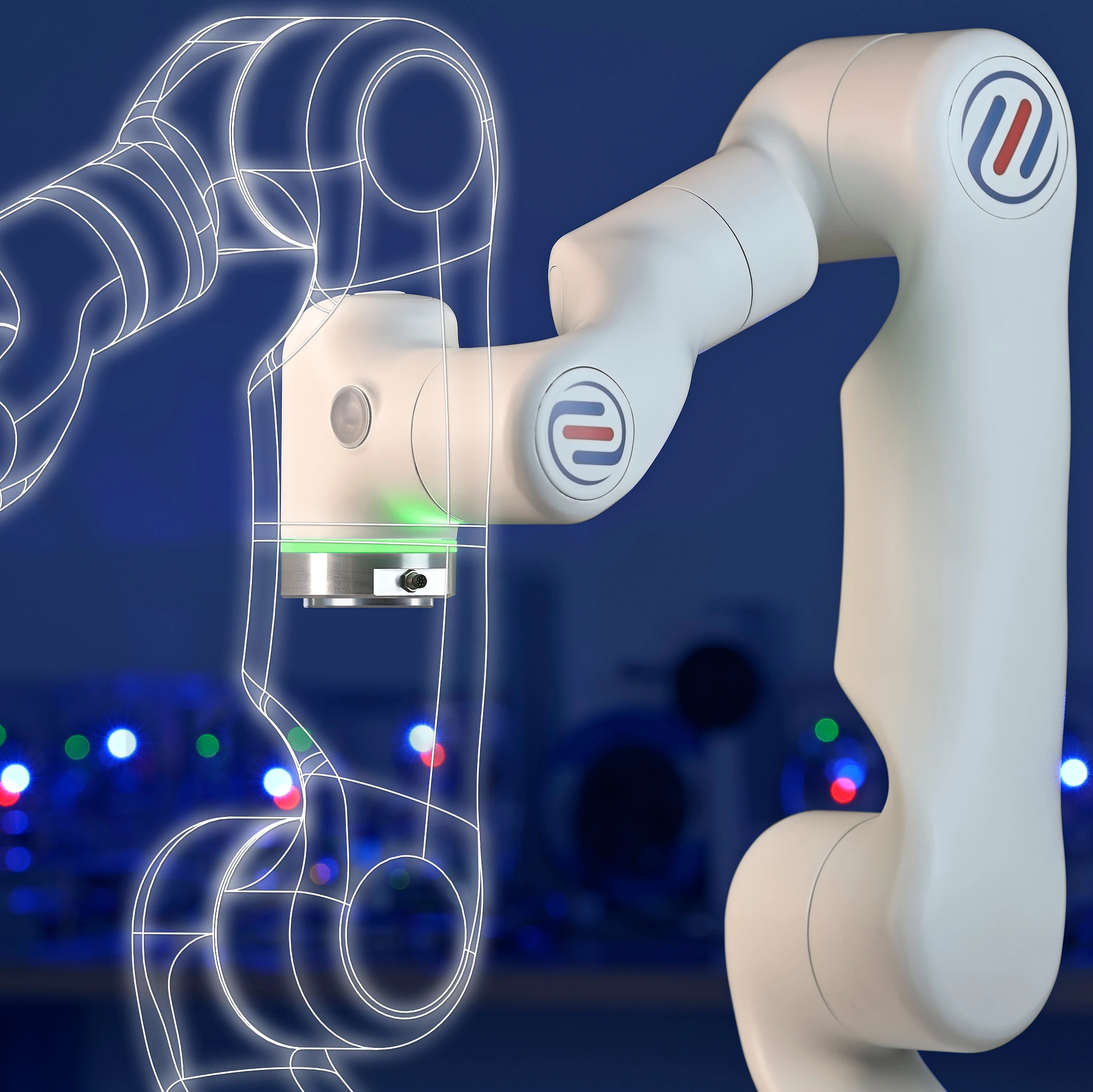

Hauptbild: Die Grundidee hinter digitalen Zwillingen ist die digitale Abbildung eines Produkts in seiner Gesamtheit. Bild: Helbling / F&P Robotics AG