Oktober 2023

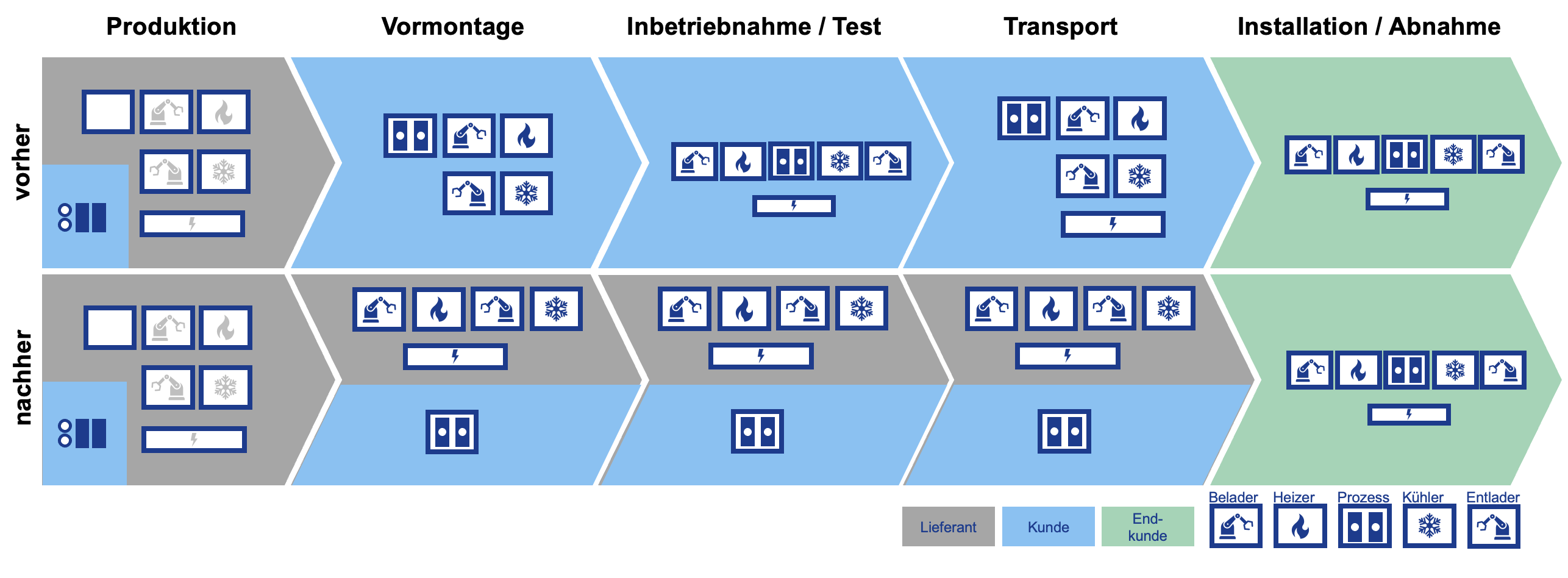

Engpässe in Lieferketten bringen viele Unternehmen in Bedrängnis. Eine Antwort darauf ist ein durchgängiges Prüfkonzept über die gesamte Lieferkette, das massive Optimierungen ermöglicht. Notwendig sind hierbei ein durchgängiges Qualitätsmanagement, die Entwicklung von entsprechendem Prüf-Equipment und eine langfristige Begleitung der Prozesse. Helbling setzt dies für Kunden um. Im Fall eines Maschinenbau-Unternehmens führte dies zu verbesserter Qualität, geringeren Kosten, kürzeren Lieferzeiten, höherem Durchsatz, optimiertem Personaleinsatz und einem reduzierten Footprint in der Produktion.

Ausgangslage

In den letzten Jahren kam es in der Industrie zu Nachfrage-Schwankungen grossen Ausmasses. Gleichzeitig traten Engpässe in Lieferketten auf und der Fachkräftemangel intensivierte sich. Angesichts dessen stehen Unternehmen vor der Frage, wie sie mehr Sicherheit und Flexibilität gewinnen können. Am Beispiel eines Helbling-Kunden zeigt sich, welche Möglichkeiten ein durchgängiges Prüfkonzept über die gesamte Lieferkette eröffnet. Ein Schweizer Maschinenbauer stand vor der Herausforderung, dass eine vor zwei Jahren einsetzende, immense Nachfragesteigerung zu einem Mangel an qualifizierten Mitarbeitenden und Arbeitsflächen am Hauptsitz führte. Dadurch lief er Gefahr, Kundenaufträge zu verlieren. Damals liess er schon die meisten Sub-Systeme seiner Maschine bei externen Lieferanten herstellen und montieren. Nur die Montage der Sub-Systeme mit den Kern-Prozessen lief intern. Danach wurden alle Sub-Systeme am Hauptsitz zusammengebaut, in Betrieb genommen und getestet, was zu dem Engpass bei Mitarbeitenden und Platz führte. Der Kunde suchte daher eine Lösung, die weder teure Mietverträge oder Bauprojekte noch aufwändige Rekrutierungen und Schulungen zur Folge hatte und ihm gleichzeitig Flexibilität bei zukünftigen Absatzschwankungen ermöglicht.

Eine Optimierung mit sehr grossem Potenzial

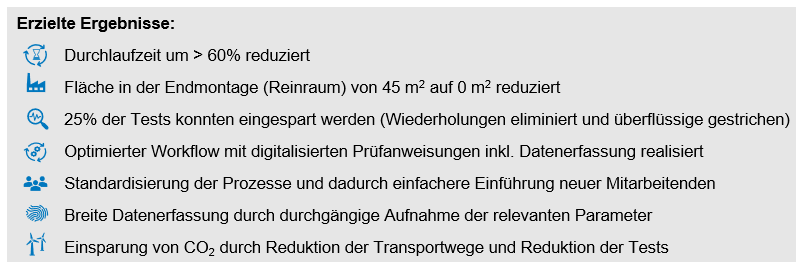

Gemeinsam entwickelten der Kunde und Helbling einen Prozess, der eine Inbetriebnahme und Qualifizierung der Sub-Systeme bereits bei den Lieferanten ermöglicht. Durch diesen Schritt kann das Zusammenbauen und Inbetriebnehmen der ganzen Anlage umgangen und dadurch Arbeitsfläche eingespart werden. Zudem können sich die eigenen Mitarbeitenden auf die Kern-Sub-Systeme fokussieren. Dieser Ansatz hat zudem einen enormen Nachhaltigkeitseffekt: Durch den Verzicht auf den Aufbau der gesamten Anlage können Transportkosten eingespart und die Umweltbelastung reduziert werden. Bei einer globalen Lieferkette werden ansonsten in Asien produzierte Sub-Systeme nach Europa zur Integration verschickt, um anschliessend zum Endkunden nach Asien zurückzukehren.

Wie werden entstehende Risiken reduziert?

Oft werden Fehler erst in der Endmontage entdeckt und behoben. Fällt diese weg, entsteht das Risiko, dass Fehler erst beim Endkunden auftreten und dort unter erheblichen Mehrkosten, Zeitdruck und Reputationsverlust behoben werden müssen. Dies gilt es zu verhindern. Durch eine methodische und umfassende Risiko-Analyse und die Einbindung des Know-hows und der Erfahrung aus der gesamten Wertschöpfungskette werden mögliche Fehler identifiziert. Anhand dieses Fehlerbildes können nun geeignete Massnahmen wie etwa Anpassungen im Design des Produkts oder der Definition von Tests in der Produktion getroffen werden. Bei der Bewertung zur Umsetzung der Massnahmen wird das Aufwand-Nutzen-Verhältnis miteinbezogen. Testet man zu wenig, bleibt ein zu grosses Restrisiko; testet man zu viel, sinkt der Durchsatz und die Kosten steigen.

Grundvoraussetzungen: Stakeholder einbeziehen und Vorgaben beachten

Da die gesamte Wertschöpfungskette vom Lieferanten bis zum Endkunden betroffen ist, müssen alle beteiligten Stakeholder für das Vorhaben gewonnen werden. Sie bringen das entscheidende Wissen ein und setzen das Vorhaben um. Daher ist eine sorgfältige Kommunikation essenziell. Dabei geht es darum, Ängste wie etwa vor dem Jobverlust zu verhindern und stattdessen herauszuarbeiten, welche individuelle Nutzen entstehen. So werden etwa interessantere Aufgaben anstelle der Routine-Jobs geschaffen. Die Zusammenarbeit mit einem externen Partner empfiehlt sich, da dieser eine neutrale Aussensicht und keine Partialinteressen hat. Neben den internen Stakeholdern müssen zudem Normen und Standards wie zum Beispiel Export- und Zoll-Vorgaben wie auch Ursprungsland-Deklarationen beachtet werden. Trotz fehlendem FAT können den Endkunden Vorteile wie zum Beispiel verkürzte Lieferzeiten und mehr Transparenz überzeugen.

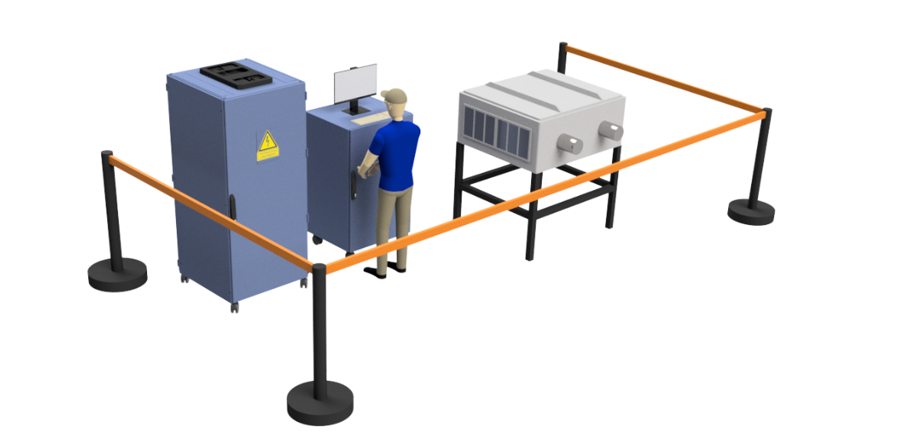

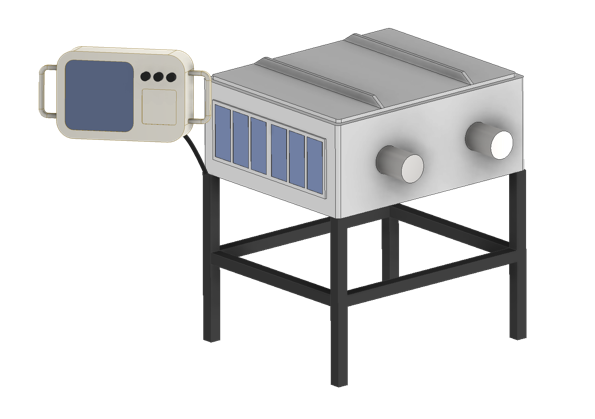

Das Prüfgerät als Herzstück

Für eine erfolgreiche Umsetzung des Vorhabens bilden die Prüfgeräte das Herzstück. Mit ihnen werden die einzelnen Funktionen und Performance-Kennwerte der Sub-Systeme geprüft. Dabei simulieren die Prüfgeräte die restliche Anlage, bilden wichtige Schnittstellen ab und gewähren die Personensicherheit. Je nach Anwendung ist möglich, über das Prüfgerät auch die entsprechende Software auf das Sub-System zu laden und Parametereinstellungen vorzunehmen.

Bei der Datenerfassung ist auf einen reproduzierbaren Ablauf und eine zuverlässige Aufzeichnung zu achten. Dies kann durch Arbeitsanweisungen für manuelle Tätigkeiten oder mittels gezielter Automatisierung erreicht werden. Manuelle Tätigkeiten werden durch Dateneingaben in einer dedizierten Applikation für den PC oder das Tablet geführt und dokumentiert. Durch die Reproduzierbarkeit können getestete Subsysteme miteinander verglichen und erweiterte Schlüsse zur Qualität und zu den Lieferanten getroffen werden.

Die Ausprägung der Prüfgeräte kann sehr unterschiedlich sein: Von einem kleinen Diagnosegerät, über einen Tischprüfplatz bis zu grossen Anlagen ist alles möglich.

Modularität ist der Schlüssel für eine erfolgreiche Umsetzung

Für Firmen aus dem Maschinen- und Anlagenbau ist ein modularer Aufbau der Hard- und Software sowohl der zu testenden Produkte, der Prüfgeräte als auch der Prüfsoftware sehr wichtig. Dabei wird die Anlage nach einheitlichen Regeln in Sub-Systeme (=Prüflinge) unterteilt. Dies bildet die essenzielle Voraussetzung für eine ebenso durchgängige Prüfgeräte-Plattform und somit ähnlich aufgebaute Prüfgeräte. Konkret beinhaltet dies unter anderem gleiche Bedienungsabläufe, durchgängige Control- und Messhardware, Tools und Analyseapplikationen. Mit dieser Plattform können unterschiedliche Kundenaufträge mit den entsprechenden Konfigurationen abgedeckt werden. Das erlaubt eine effiziente Entwicklung mit einmaligem Investitionsaufwand. Zudem ermöglicht diese eine effiziente Wartung und Pflege und eine reduzierte Ersatzteilhaltung.

Durch die Erfahrung und das Know-how in der Produktentwicklung und im Bereich Prüfgeräte und -prozesse kann Helbling an dieser Stelle die entscheidenden Inputs liefern.

Was wurde im konkreten Fall erreicht?

Das Projekt konnte erfolgreich abgeschlossen werden. Bereits in den ersten Wochen zeigten sich die ersten Erfolge. Inzwischen wird der neue Prozess beim Kunden laufend auf weitere Maschinen ausgeweitet.

Zusammenfassung: Durchgängige Prüfkonzepte brauchen unabhängige und interdisziplinäre Teams

Durchgängige Prüfkonzepte bieten für Unternehmen grosse Chancen. Damit sie optimale Wirkung zeigen, sind Know-how im Bereich Innovation und Engineering und Kompetenzen in der Entwicklung von Prüfprozessen und -geräten grundlegend. Mit seinen interdisziplinären Teams und seiner Erfahrung und Verankerung in diversen Branchen kann Helbling seine Kunden optimal unterstützen.

Autoren: Stefan Huggenberger, Daniela Biberstein

Hauptbild: Stable Diffusion